2023年11月2日下午,中国金属学会在北京组织召开了由上海大学、宝山钢铁股份有限公司、上海宝信软件股份有限公司、湖南华菱涟源钢铁有限公司、浙江精瑞工模具有限公司五家单位合作完成的“高性能精/特钢材料磁控超常冶金技术与装备”项目科技成果评价会。评价专家委员会由中国工程院干勇院士(主任委员)、中国工程院院士/北京科技大学毛新平教授(副主任委员)、中国金属学会前常务理事长赵沛教授、中国科学院金属研究所李殿中研究员(2023年11月22日当选中国科学院院士)、东北大学朱苗勇教授、北方工业大学张立峰教授、上海交通大学李建国教授等组成。中国金属学会董鹏莉博士主持了评价会。与会专家听取了项目负责人澳门威尼克斯人网站钟云波教授代表项目组所做的研究成果汇报,并审核了项目组提交的技术报告、查新报告及应用报告等,经质询和讨论,七位专家一致认为该项目技术成果总体达到国际领先水平。

成果评价会现场

钟云波教授代表项目组汇报项目研究成果情况

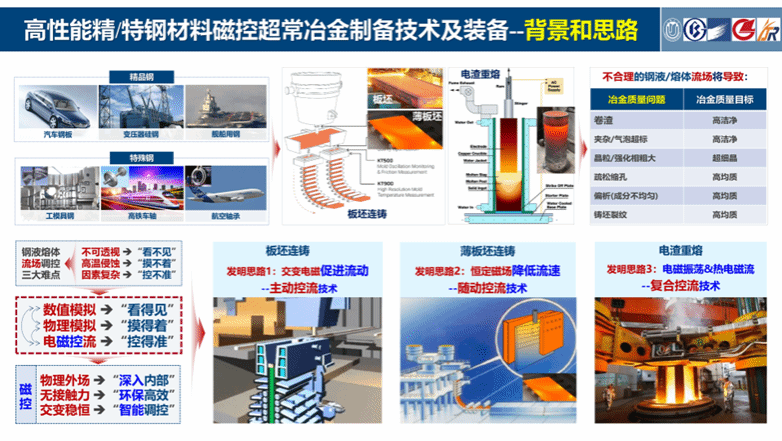

项目组的总体实施思路

上海大学钟云波教授领衔的项目组团队自本世纪初期以来,从材料制备的五要素出发,提出了高性能结构/功能材料超常冶金与制备的新理念,结合电磁场独特的无接触力能效应,形成了磁控超常冶金与制备技术的新思路。项目组在完成多项国家级重大重点项目过程中逐渐意识到,高性能精品钢/特殊钢(简称为精/特钢)材料性能提升的关键在于如何提高其冶金质量,即实现高洁净、超细晶、高均质的高冶金质量目标。而在精/特钢材料制备过程中,连铸及电渣结晶器中的钢液流动控制又是制约连铸坯或电渣锭坯冶金质量的关键。由于钢液的高温环境,导致结晶器中钢液流场存在“看不见、摸不着、控不准”的难点,为此,项目组自主开发出“多场多相多界面”全耦合的数值模拟方法、低熔点液态金属物理模拟方法和装置,使结晶器中的钢液流场“看得见、摸得着”,并引入独特的无接触磁控手段,使结晶器中的钢液流场“控得准”。项目组根据板坯和薄板坯连铸结晶器、电渣重熔结晶器中钢液流场的不同流动特性及冶金质量调控需求,分别开发出板坯交变电磁主动控流、薄板坯恒定磁场随动控流、电磁振荡复合热电磁流的复合控流技术和装备,物理模拟实验结合数值模拟计算分析以及工业实验结果,建立了钢液电磁控流效果的定量评价标准,与宝山钢铁股份有限公司、上海宝信软件股份有限公司、湖南华菱涟源钢铁有限公司、浙江精瑞工模具有限公司等开展深度合作,历时二十余年,开发出多种磁控超常冶金技术和装备,成功实现工程化验证和应用。主要创新点如下:

1. 采用低熔点液态金属,首次研发出电磁场作用下连铸结晶器中金属液流场的物理模拟成套装置,实现了多工况条件下金属液流场的系统测量和三维重构,该物理模拟装置的建立突破了传统采用水模拟无法模拟电磁场下钢液流动行为的不足。自主开发出电磁场、温度场、流场全耦合的数值模拟技术,结合低熔点金属的物理模拟结果,实现了电磁场作用下结晶器内钢液流场的可视化,建立了流场影响连铸坯冶金质量的定量判据;巧妙采用Zn-ZnCl2体系模拟了特殊钢的磁控电渣重熔过程并实现可视化。

2. 基于数值模拟和物理模拟结果,开发了板坯连铸结晶器交变电磁场主动控流技术及装备,该技术和装备突破了传统钢铁板坯连铸结晶器电磁搅拌技术追求连铸坯细晶的观念,而是对板坯连铸结晶器中钢液的流动形态进行主动调控,形成特定工况下最优的流场形态,以促进大颗粒夹杂物上浮、防止氩气泡被凝固界面捕获、促进坯壳均匀生长、防止冻钢和卷渣,大幅提升连铸板坯的冶金质量。目前已开发出第四代结晶器电磁控流技术和装备,突破了发达国家的技术封锁并反超,成功应用于高端汽车内外板板坯连铸产线,连铸坯表面针孔、表面夹杂、纵向裂纹等缺陷,较传统工艺大幅下降;

3. 针对薄板坯连铸结晶器钢液冲击深度深、上返流剧烈引起卷渣等问题,基于独特的物理模拟技术和数值模拟技术,开发出射流型静磁场随动控流技术及装备,对薄板坯连铸结晶器中的钢液流场进行最优调控,实现中间包钢液注流冲击深度和结晶器钢液液面波动强度协同控制,有效防止卷渣和促进夹杂物的上浮,突破了传统的FC-Mold技术的局限,应用于薄板坯连铸连轧生产线,低牌号无取向硅钢等薄板连铸板坯中大颗粒夹杂物数量、硅钢因表面夹杂引起的降等率等大幅降低;

4. 提出电磁振荡复合热电磁流的复合控流技术,应用于高性能特殊钢的电渣重熔过程,创新性开发出磁控电渣重熔新技术和装备,并在国内外率先应用于大尺寸工模具钢的制备。磁控电渣锭中残留夹杂物的尺寸和数量显著降低、低倍晶粒组织显著细化、碳化物显著细化并松散化。磁控电渣锭冶金质量的大幅提升对后续锻造过程更为有利,常规的M2高速钢电渣锭无法镦粗,而M2高速钢的磁控电渣锭能顺利实现镦粗拔长,晶粒和碳化物组织得到显著细化,锻造后磁控电渣锭的力学性能也得到显著提升。

由上海大学、宝山钢铁股份有限公司、上海宝信软件股份有限公司、湖南华菱涟源钢铁有限公司、浙江精瑞工模具有限公司等五家单位的资深专家(包括澳门威尼克斯人网站任忠鸣教授、已经退休的周月明首席研究员和上海大学澳门威尼克斯人网站邓康研究员等)和研发人员组成的项目组,二十余年来,一直围绕高性能精/特钢材料的磁控超常冶金制备理论、技术和装备,开展了深入的基础和应用研究工作,从基础研究到工业实践,突破传统思维的禁锢,敢于实践,最终以工业应用结果为依据,使磁控超常冶金技术和装备逐步走向完善,突破了新日铁、ABB等发达国家公司的技术封锁,并在关键指标上实现反超,在新装备和新工艺上实现原创。成果评价委员会专家一致认为,项目组总体技术达到国际领先水平,建议进一步推广用于工业实践。

宝钢股份中央研究院吴存有高级主任研究员、上海宝信软件股份有限公司电磁热工事业部李华刚总经理、湖南华菱涟源钢铁有限公司技术中心党委书记罗钢、浙江精瑞工模具有限公司董事长卢建东、上海大学高性能结构功能材料超常冶金与制备团队雷作胜教授、郑天祥副研究员、李强博士后、刘春梅实验师等参加了评价会。